Glossar

5S

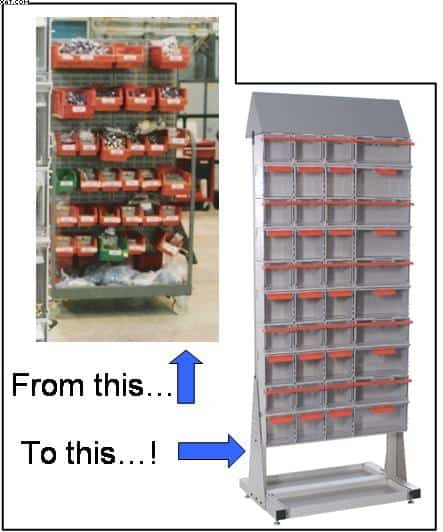

5S ist eine Arbeitsplatzorganisationsmethode, die beschreibt, wie Sie Ihren Arbeitsplatz am besten für optimale Effizienz und Effektivität organisieren. Die ursprünglichen 5 S kommen aus dem Japanischen Seiri, Seiton, seiso, Seiketsu, und Shitsuke, was grob mit Sortieren, In Ordnung bringen, Glänzen, Standardisieren und Erhalten übersetzt werden kann.

Sortieren (Seiri)

Entfernen Sie alle unnötigen Gegenstände, die nicht verwendet werden oder nicht kosteneffektiv sind, aus dem Arbeitsbereich. Beauftragen Sie einen Vorgesetzten, der den Bereich regelmäßig überprüft.

In Ordnung bringen (Seiton)

Ordnen Sie die Komponenten nach ihrer Verwendung, damit sie leicht erhältlich sind, wobei die häufig verwendeten Komponenten am nächsten zum Arbeitsplatz sind. Reduzieren Sie Abfall, indem Sie sicherstellen, dass sich die benötigten Komponenten in der Nähe des Arbeitsplatzes befinden, an dem sie benötigt werden. Implementieren Sie ein First-in-First-out-System.

Glanz (Seiso)

Reinigen Sie den Arbeitsbereich, die Ausrüstung und die Werkzeuge täglich, um eine Verschlechterung der Ausrüstung und eine Kreuzkontamination zu vermeiden.

Standardisieren (Seiketsu)

Standardisieren Sie die Praktiken im Arbeitsbereich. Alles muss einen Ort haben, an den es nach der Fertigstellung zurückgegeben werden kann, und alle Prozesse müssen den festgelegten Standards entsprechen.

Sustain (Shitsuke)

Analysieren und überprüfen Sie das 5S-System am Arbeitsplatz und konzentrieren Sie sich auf die Schulung des Personals, um die Prozesse und die Bedeutung von 5S zu verstehen. Dies dient der Wartung des Systems und dem reibungslosen Ablauf des Arbeitsablaufs.

6-Sigma

Six Sigma ist eine Philosophie, die einfach ein Maß für Qualität bedeutet, das nach nahezu Perfektion strebt. Six Sigma ist ein disziplinierter, datengesteuerter Ansatz und eine Methode zur Beseitigung von Fehlern in jedem Fertigungsprozess. Six Sigma ist zu einem Element vieler Total Quality Management (TQM)-Initiativen geworden. Die statistische Darstellung von Six Sigma beschreibt quantitativ, wie ein Prozess abschneidet.

TwinBin hält sich an die Six-Sigma-Philosophie, indem es Fertigungsunternehmen viel strengere Kontrollen von Lagerbeständen und Beständen mit vollständiger statistischer Sicherung ermöglicht.

Das System bietet Bestandskontrolle, 100 % Rückverfolgbarkeit selbst für die kleinsten Komponenten, weniger Abfall, keine Möglichkeit einer Umweltkontamination und Kreuzkontamination der Lagerbestände.

FIFO – First-In, First-Out

FIFO ist ein Akronym für First-In, First-Out.

Es wird verwendet, um die Prozesseinheiten zu beschreiben, die in der Reihenfolge verbraucht werden, in der sie geliefert wurden. Zum Beispiel sollte eine Bestellung von 4-mm-Schrauben, die am 1. Mai 2016 eingegangen ist, vollständig verbraucht werden, bevor die Bestellung von 4-mm-Schrauben verwendet wird, die am 1. Dezember 2016 eingegangen ist.

JIT – Just-In-Time

JIT steht für Just-In-Time. Es ist eine sehr einfache Idee, die nach der Zug-Methode der Bestandsverwaltung funktioniert. Das bedeutet, dass ein Produkt oder eine Einheit genau dann bestellt wird, wenn es benötigt wird.

Kanban

Kanban ist ein Konzept, das sich auf Lean und Just-in-Time (JIT)-Produktion bezieht.

Kanban ist ein Konzept, das sich auf Lean und Just-in-Time (JIT)-Produktion bezieht.

Kanban ist ein Signalsystem, um Maßnahmen auszulösen. Wie der Name schon sagt, verwendet Kanban traditionell Karten, um die Notwendigkeit eines Artikels zu signalisieren.

Hurst Green Plastics Ltd hat sich diese Theorie zu eigen gemacht, um ein echtes Kanban-System für Ihre Lagerung und Abgabe anzubieten. Wenn die Behälter leer sind, zieht der Benutzer einfach den Schieber, um einen Reservevorrat herunterzulassen. Der obere Behälter ist zum Nachfüllen und Nachbestellen eindeutig identifizierbar. Wichtig ist, dass es keine Lagerbestände gibt und die Produktion fortgesetzt werden kann.

Mit dem neuen FlagBin™ Spender ist die Identifizierung der Lagerbestände sehr klar. Sie können genau sehen, auf welcher Höhe sich die Behälter befinden, ohne nachschauen zu müssen.

- Grün = Reservekammer des TwinBin ist voll mit Produkten

- Rot = Reservekammer wurde geleert

- Rot/Gelb = Reservekammer wurde nachbestellt

- Grün = Reservekammer wurde nachgefüllt und der Vorgang kann fortgesetzt werden

Der RFID-TwinBin kann automatisch den Nachbestellungsstatus bereitstellen, und die leistungsstarke Software von ML Systems kann jeden einzelnen Behälter interpretieren und bearbeiten, ohne dass der Benutzer die Behälter physisch überprüft.

Lean Manufacturing

Bei Lean Manufacturing geht es darum, Ihre Fertigung effizienter zu gestalten. Dies geschieht, indem nach Mehrwert gesucht und Verschwendung beseitigt wird.

Den Wert erhöhen

Wert ist jede Handlung oder jeder Prozess, für den ein Kunde bereit wäre zu zahlen. Alle Prozesse, die einen Mehrwert schaffen, müssen beibehalten und wenn möglich weiter verbessert werden.

Abfall entfernen

Verschwendung bezieht sich auf jede Handlung oder jeden Prozess, der keinen Mehrwert schafft. Zum Beispiel würde ein langer Weg zu den Geschäften für einen Teil als Verschwendung angesehen und die Zeit, die für den Weg zu den Geschäften aufgewendet wird, hätte an anderer Stelle effektiver genutzt werden können.