Was ist Kanban?

Kanban ist eine Methodik der schlanken Fertigung, die die Arbeitsbelastung in der Produktion verwaltet und verbessert. Ursprünglich in japanischen Automobilfabriken entwickelt, kann das Wort „Kanban“ grob mit „Visuelles Signal“ übersetzt werden und wird als Just-In-Time (JIT)-Methode der Bestandskontrolle verwendet. Um die Lagerbestände aufrechtzuerhalten, wird ein visuelles Signal erzeugt, um Lagerbewegungen auszulösen und somit mehr Produkte zu liefern, als vom Bediener angefordert. Das Signal kann während des gesamten Nachschubzyklus für Lieferanten und Käufer sichtbar sein.

Das Ziel eines Kanban-Systems ist es, überschüssige Lagerbestände während des gesamten Produktionszyklus zu eliminieren und die Lagerbestände an den tatsächlichen Verbrauch anzupassen und gleichzeitig alle Ineffizienzen innerhalb der Lieferkette aufzuzeigen. Um genaue Lagerbestände zu erhalten, ist es wichtig, dass eine umfassende Planung stattgefunden hat, um Informationen zu sammeln, um sicherzustellen, dass das Kanban-System effizient funktioniert; diese Informationen können unter anderem die Lieferzeit der Teile, die verbrauchte Menge auf zeitspezifischer Basis (täglich/wöchentlich/monatlich) sowie weitere Informationen, wie z ) und alle Mindestbestellmengen (MOQs) des Produkts. Es ist auch wichtig, sich aller Änderungen innerhalb des Produktionskalenders bewusst zu sein, die sich auf die Verbrauchsrate auswirken könnten, z. B. eine Erhöhung oder Verringerung der Produktion in der angegebenen Zeit.

Wie können Sie Kanban implementieren?

Die grundlegendste und einfachste Implementierung eines Kanban-Systems kann durch ein Zwei-Behälter-System erfolgen.

Wussten Sie, dass wir eine Reihe von Kanban-Lagersystemen herstellen, darunter ein System mit zwei Behältern?

Sie können unser innovatives Zwei-Behälter-Kanban-System sehen, das TwinBin-System hier.

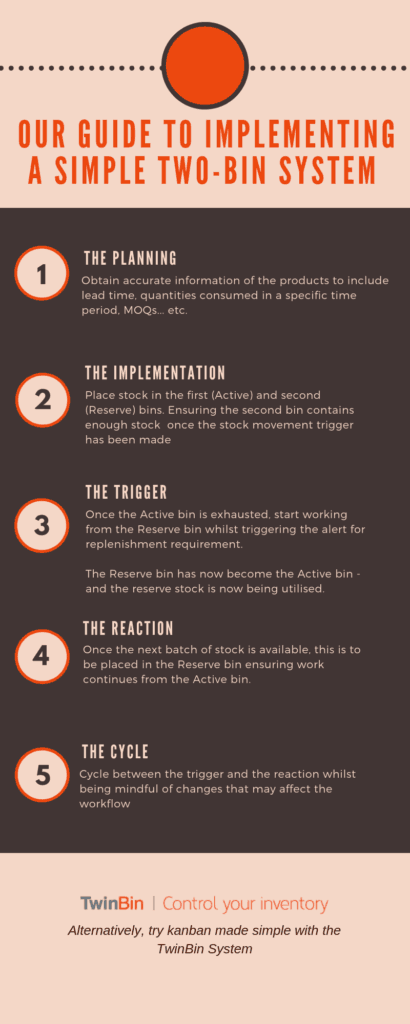

Nachfolgend finden Sie unsere Anleitung zur Implementierung eines einfachen Systems mit zwei Behältern:

- Erstens ist das Sammeln von Informationen und Planen entscheidend für alle Artikel, die in einem Kanban-System gelagert werden sollen. Wichtige Informationen wie verbrauchte Mengen, Vorlaufzeit und Produkt-MOQs müssen verstanden und analysiert werden, damit das Zwei-Behälter-System funktioniert. Wenn dies nicht korrekt durchgeführt wird, ist möglicherweise zu viel oder zu wenig Lagerbestand verfügbar und das System schlägt fehl.

- Sobald genügend Daten gesammelt und recherchiert wurden, ist es an der Zeit, das Zwei-Bin-System zu implementieren. Der Bestand muss in das Zwei-Behälter-System gelegt werden, um sicherzustellen, dass der zweite Behälter genügend Bestand enthält, damit die Produktion fortgesetzt werden kann, sobald der Auslöser für die Bestandsauffüllung aktiviert wurde – diese Informationen sollten aus allen Daten verfügbar sein, die während der Planungsphase gesammelt wurden.

- Es muss einen Auslöser im Kanban-System geben, um ein visuelles Signal anzuzeigen, sobald die Nachschubanforderung aktiviert wurde. Dies kann ein einfaches Signal wie eine Kanban-Karte oder etwas Komplexes wie ein RFID-Alert sein (oder über unsere TwinBin-System der das für dich erledigt!).

- Stellen Sie sicher, dass die Produktion mit dem ersten Behälter beginnt, den wir den „aktiven Behälter“ nennen. Sobald der Vorrat aufgebraucht ist, geht die Produktion zum zweiten Behälter über, den wir „Reservebehälter“ nennen. Sobald der Reservebehälter ins Spiel kommt, wird er zum aktiven Behälter. Dann muss ein optisches Signal ausgelöst werden, damit die Lagerbewegungsanforderung aktiviert wird.

- Sobald mehr Bestand verfügbar ist, muss dieser in die platziert werden (jetzt leer) Reservebehälter und wieder in die Produktion gestellt, um verwendet zu werden, sobald der aktive Behälter erschöpft ist.

- Sobald der Vorratsbehälter aufgefüllt ist, setzt dies den Zyklus zurück, während die Produktion weiterläuft.

- Es ist wichtig zu beachten, dass die regelmäßige Rückkehr zur Planungsphase entscheidend ist, um den effizienten Betrieb des Kanban-Systems sicherzustellen, indem regelmäßig auf Änderungen der Vorlaufzeiten, Mindestbestellmengen und Produktionsänderungen geprüft wird, die das Kanban-System beeinflussen können.

Sehen Sie, wie wir Kanban mit unserem TwinBin-System einfach gemacht haben

Fordern Sie hier Ihr kostenloses Muster an und Sie können beginnen, die Vorteile eines Kanban-Systems mit zwei Behältern zu erkennen.