Die neueste, technologisch fortschrittlichste Ergänzung der TwinBin-Reihe ist jetzt da – TwinBin Leben.

TwinBin Live entwickelt das TwinBin-Sortiment weiter, indem es Cloud-basierte Funktionen hinzufügt, gepaart mit sofortiger Bestandskontrolle.

Das TwinBin-Sortiment wurde mithilfe der KanBan-Methodik entwickelt. Es ist ein System, das funktioniert, indem Reservebestände über aktivem Bestand gelagert werden. Sobald der aktive Vorrat aufgebraucht ist, ziehen Sie einfach den Schieber, um die Reservecharge freizugeben, wodurch die obere Kammer für neuen Vorrat bereit bleibt.

TwinBin Live Updates in Echtzeit, überall.

Dies bedeutet jederzeit volle Kontrolle und bringt Kosteneinsparungen, da eine ineffiziente Bestandsführung viel Zeit und Geld kosten kann.

Was sind die Vorteile von TwinBin Live?

- Kostenkontrolle und Einsparungen

- Vollständige Rückverfolgbarkeit der Teile

- Reduziert den Lagerbestand

- Keine verpassten Scans

- Bietet ein vollständig sicheres Kommunikationsnetzwerk

- JIT-Lieferung (Just In Time).

- First In First Out (FIFO) Lagerrotation

- Vollständig modular – Einfach zu ändern und an Änderungen im Arbeitsablauf anzupassen.

- Schnell und einfach zu installieren

- Passt nahtlos zu bestehenden TwinBin-Systemen

TwinBin Live enthält einen vollständigen Cloud-basierten Datenfunktionssatz mit einer Android-basierten App für einfachen Zugriff und vollständige Managementberichte.

Der TwinBin Live Die Komponenten selbst enthalten eine batteriebasierte Stromquelle mit einer Lebensdauer von mehr als 7 Jahren, was bedeutet, dass keine Stromversorgung für das Regal erforderlich ist.

Der TwinBin Live Mülleimer verfügen auch über „intelligente“ Funktionen, was bedeutet, dass sie Sabotage durch das Personal verhindern und auch ihre eigene Batterielebensdauer überwachen können.

LAGERVERWALTUNG, DIE FUNKTIONIERT

Bestandskontrolle und Bestandsverfolgung können langfristig zu erheblichen Kosteneinsparungen führen.

Eine ordnungsgemäße Bestandsverwaltung bedeutet weniger Bestandsverlust, weniger Zeitaufwand und effizientere Prozesse. TwinBin Live können Sie diesen Prozess so einfach wie möglich gestalten, mit voller Kontrolle an Ihren Fingerspitzen, überall und jederzeit.

Gemäß den Kanban-Prinzipien ist TwinBin Live erweitert das bereits bewährte Lagerverwaltungssystem TwinBin um Bluetooth und Cloud-basierte Funktionen.

Die grundlegendste und einfachste Implementierung eines Kanban-Systems kann durch ein Zwei-Behälter-System erfolgen.

Es muss einen Auslöser im Kanban-System geben, um ein visuelles Signal anzuzeigen, sobald die Nachschubanforderung aktiviert wurde. Dies kann ein einfaches Signal wie eine Kanban-Karte oder etwas Komplexes wie ein RFID-Alert oder im Fall von TwinBin sein Live, vollautomatisches Behälterscannen.

Stellen Sie sich den Komfort einer automatischen Bestandsnachbestellung vor – einfach, effektiv und mit minimalem Verwaltungsaufwand.

WARUM TWINBIN LIVE?

Auf seiner einfachsten Ebene erleichtert TwinBin Live die Kanban-Methodik in jeder Produktions- oder Prozessumgebung, die das System enthält.

Kanban ist eine Methodik der schlanken Fertigung, die die Arbeitsbelastung in der Produktion verwaltet und verbessert.

Das Wort „Kanban“ hat japanische Wurzeln in der Automobilherstellung und kann grob mit „Visuelles Signal“ übersetzt werden und wird als Just-In-Time (JIT)-Methode der Bestandskontrolle verwendet.

Das Ziel eines Kanban-Systems ist es, überschüssige Lagerbestände während des gesamten Produktionszyklus zu eliminieren und die Lagerbestände an den tatsächlichen Verbrauch anzupassen, während gleichzeitig alle Ineffizienzen innerhalb der Lieferkette hervorgehoben werden.

WIE KÖNNEN SIE KANBAN MIT DEM TWINBIN-SYSTEM IMPLEMENTIEREN?

Die grundlegendste und einfachste Implementierung eines Kanban-Systems kann durch ein Zwei-Behälter-System erfolgen.

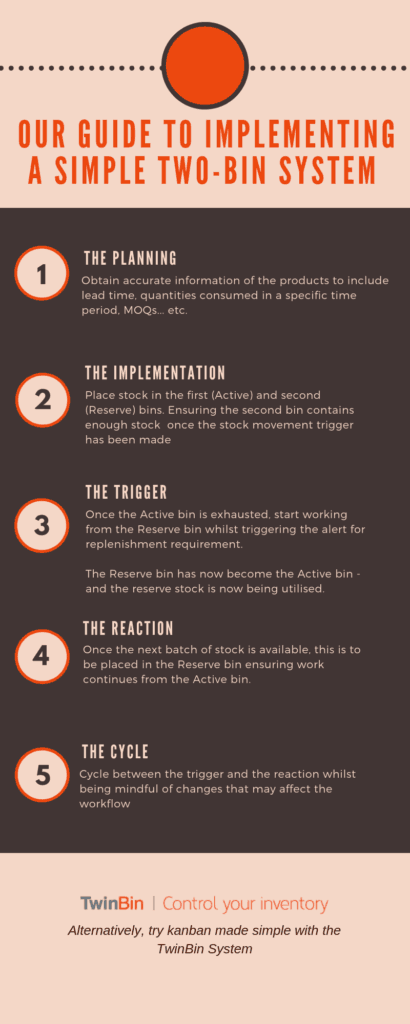

Nachfolgend finden Sie unsere Anleitung zur Implementierung eines einfachen Systems mit zwei Behältern:

- Erstens ist das Sammeln von Informationen und Planen entscheidend für alle Artikel, die in einem Kanban-System gelagert werden sollen. Wichtige Informationen wie verbrauchte Mengen, Vorlaufzeit und Produkt-MOQs müssen verstanden und analysiert werden, damit das Zwei-Behälter-System funktioniert. Wenn dies nicht korrekt durchgeführt wird, ist möglicherweise zu viel oder zu wenig Lagerbestand verfügbar und das System schlägt fehl.

- Sobald genügend Daten gesammelt und recherchiert wurden, ist es an der Zeit, das Zwei-Bin-System zu implementieren. Der Bestand muss in das Zwei-Behälter-System gelegt werden, um sicherzustellen, dass der zweite Behälter genügend Bestand enthält, damit die Produktion fortgesetzt werden kann, sobald der Auslöser für die Bestandsauffüllung aktiviert wurde – diese Informationen sollten aus allen Daten verfügbar sein, die während der Planungsphase gesammelt wurden.

- Es muss einen Auslöser im Kanban-System geben, um ein visuelles Signal anzuzeigen, sobald die Nachschubanforderung aktiviert wurde. Dies kann ein einfaches Signal wie eine Kanban-Karte oder etwas Komplexes wie ein RFID-Alarm sein (oder indem Sie unser TwinBin-System verwenden, das dies für Sie erledigt!).

- Stellen Sie sicher, dass die Produktion mit dem ersten Behälter beginnt, den wir den „aktiven Behälter“ nennen. Sobald der Vorrat aufgebraucht ist, geht die Produktion zum zweiten Behälter über, den wir „Reservebehälter“ nennen. Sobald der Reservebehälter ins Spiel kommt, wird er zum aktiven Behälter. Dann muss ein optisches Signal ausgelöst werden, damit die Lagerbewegungsanforderung aktiviert wird.

- Sobald mehr Bestand verfügbar ist, muss dieser in den (jetzt leeren) Reservebehälter gelegt und wieder in die Produktion gebracht werden, um verwendet zu werden, sobald der aktive Behälter erschöpft ist.

- Sobald der Vorratsbehälter aufgefüllt ist, setzt dies den Zyklus zurück, während die Produktion weiterläuft.

- Es ist wichtig zu beachten, dass die regelmäßige Rückkehr zur Planungsphase entscheidend ist, um den effizienten Betrieb des Kanban-Systems sicherzustellen, indem regelmäßig auf Änderungen der Vorlaufzeiten, Mindestbestellmengen und Produktionsänderungen geprüft wird, die das Kanban-System beeinflussen können.