Glosario

5S

5S es un método de organización del lugar de trabajo que describe la mejor manera de organizar su espacio de trabajo para una eficiencia y eficacia óptimas. Las 5 S originales vienen del japonés. seiri, sección, seis, seiketsu, y shitsuke que se puede traducir aproximadamente a Ordenar, Ordenar, Brillar, Estandarizar y Sostener.

Ordenar (Seiri)

Retire cualquier artículo innecesario que no se use o que no sea rentable del área de trabajo. Contrate a un supervisor para que revise el área regularmente.

Poner en orden (Seiton)

Organice los componentes según su uso para que puedan obtenerse fácilmente, con los componentes de uso frecuente más cerca del lugar de trabajo. Reduzca el desperdicio asegurándose de que los componentes necesarios estén cerca de la estación de trabajo que los requiera. Implementar un sistema de primeras entradas primeras salidas.

Brillo (Seiso)

Limpie diariamente el área de trabajo, los equipos y las herramientas para evitar el deterioro de los equipos y la contaminación cruzada.

Estandarizar (Seiketsu)

Estandarizar las prácticas en el área de trabajo. Todo debe tener un lugar para ser devuelto una vez terminado y todos los procesos deben seguir los estándares establecidos.

sostener (shitsuke)

Analice y revise el sistema 5S en el lugar de trabajo y concéntrese en capacitar al personal para comprender los procesos y la importancia de 5S. Esto es para mantener el sistema y mantener el flujo de trabajo funcionando sin problemas.

6-Sigma

Six Sigma es una filosofía que simplemente significa una medida de calidad que se esfuerza por alcanzar la perfección. Six Sigma es un enfoque y una metodología disciplinados y basados en datos para eliminar defectos en cualquier proceso de fabricación. Six Sigma se ha convertido en un elemento de muchas iniciativas de Gestión de calidad total (TQM). La representación estadística de Six Sigma describe cuantitativamente cómo se está desempeñando un proceso.

TwinBin se adhiere a la filosofía Six Sigma al permitir a las empresas de fabricación controles mucho más estrictos de existencias e inventario con respaldo estadístico completo.

El sistema proporciona control de inventario, niveles de trazabilidad del 100% incluso para los componentes más pequeños, menos desperdicio, sin posibilidad de contaminación ambiental y contaminación cruzada de existencias.

FIFO - Primero en entrar, primero en salir

FIFO es un acrónimo de First-In, First-Out.

Se utiliza para describir las unidades de proceso que se consumen en el orden en que se entregaron. Por ejemplo, un pedido de tornillos de 4 mm que llegó el 1 de mayo de 2016 debe consumirse por completo antes de usar el pedido de tornillos de 4 mm que llegó el 1 de diciembre de 2016.

JIT - Justo a tiempo

JIT significa Just-In-Time. Es una idea muy simple que funciona con el método pull de gestión de inventario. Esto significa que un producto o unidad se pide justo a tiempo para cuando se necesita.

Kanban

Kanban es un concepto relacionado con la producción lean y Just-In-Time (JIT).

Kanban es un concepto relacionado con la producción lean y Just-In-Time (JIT).

Kanban es un sistema de señalización para desencadenar acciones. Como sugiere su nombre, kanban históricamente usa tarjetas para señalar la necesidad de un artículo.

Hurst Green Plastics Ltd ha adoptado esta teoría para ofrecer un verdadero sistema Kanban para su almacenamiento y dispensación. Cuando los contenedores están vacíos, el usuario simplemente tira del control deslizante para desplegar un stock de reserva. El contenedor superior se puede identificar claramente para reposición y reordenación. Es importante destacar que no hay roturas de stock y la fabricación puede continuar.

Con el nuevo dispensador FlagBin™, la identificación de los niveles de existencias es muy clara. Puede ver exactamente en qué nivel están los contenedores sin tener que verificar.

- Verde = cámara de reserva de TwinBin llena de producto

- Rojo = La cámara de reserva se ha vaciado

- Rojo/Amarillo = La cámara de reserva ha sido reordenada

- Verde = La cámara de reserva se ha rellenado y el proceso puede continuar

El RFID TwinBin puede proporcionar automáticamente el estado de reorden y el poderoso software de ML Systems puede interpretar y accionar cada contenedor individual sin que el usuario verifique físicamente los contenedores.

Lean Manufacturing

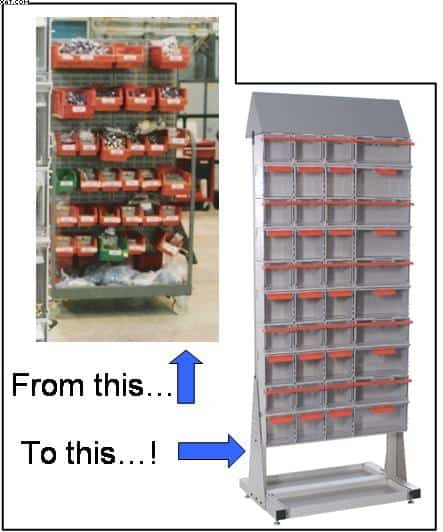

La fabricación ajustada se trata de hacer que su fabricación sea más eficiente. Esto se hace buscando lo que agrega valor y eliminando los desperdicios.

AGREGANDO VALOR

El valor es cualquier acción o proceso por el que un cliente estaría dispuesto a pagar. Cualquier proceso que agregue valor debe mantenerse y, si es posible, mejorarse aún más.

Eliminación de residuos

El desperdicio se refiere a cualquier acción o proceso que no agrega valor. Por ejemplo, una larga caminata a las tiendas por una pieza se vería como un desperdicio y el tiempo empleado para caminar a las tiendas podría haberse utilizado de manera más efectiva en otro lugar.