Glossario

5S

5S è un metodo di organizzazione del posto di lavoro che descrive come organizzare al meglio il tuo spazio di lavoro per efficienza ed efficacia ottimali. Le 5 S originali vengono dal giapponese seiri, seitone, seiso, seiketsu, ed shitsuke che può essere approssimativamente tradotto in Sort, Set In Order, Shine, Standardize e Sustain.

Sistemare (Seiri)

Rimuovere dall'area di lavoro tutti gli elementi non necessari che non vengono utilizzati o non sono convenienti. Assumere un supervisore per controllare l'area su base regolare.

Sistematizzare (Seiton)

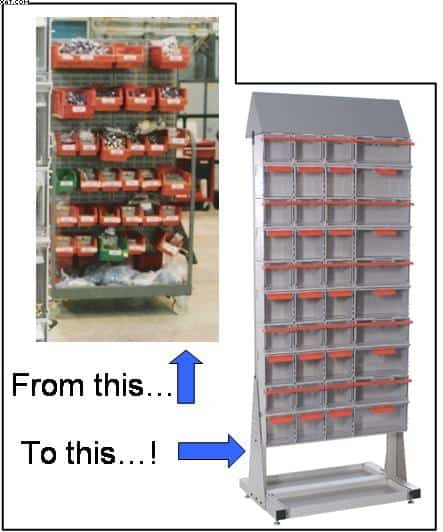

Organizzare i componenti in base al loro utilizzo in modo che possano essere facilmente ottenuti, con i componenti utilizzati di frequente più vicini al posto di lavoro. Riduci gli sprechi assicurandoti che i componenti necessari siano vicini alla postazione di lavoro che li richiede. Implementa un sistema first-in-first-out.

Splendere (Seiso)

Pulire quotidianamente l'area di lavoro, le attrezzature e gli strumenti per prevenire il deterioramento delle attrezzature e la contaminazione incrociata.

Standardizzare (Seiketsu)

Standardizzare le pratiche nell'area di lavoro. Ogni cosa deve avere un posto dove tornare una volta terminata e tutte le lavorazioni devono seguire gli standard prefissati.

Sostenere (Shitsuke)

Analizzare e rivedere il sistema 5S sul posto di lavoro e concentrarsi sulla formazione del personale per comprendere i processi e l'importanza delle 5S. Questo per mantenere il sistema e mantenere il flusso di lavoro senza intoppi.

6-Sigma

Six Sigma è una filosofia che significa semplicemente una misura di qualità che mira alla quasi perfezione. Six Sigma è un approccio e una metodologia disciplinati e basati sui dati per eliminare i difetti in qualsiasi processo di produzione. Six Sigma è diventato un elemento di molte iniziative di Total Quality Management (TQM). La rappresentazione statistica di Six Sigma descrive quantitativamente le prestazioni di un processo.

TwinBin aderisce alla filosofia Six Sigma nel consentire alle aziende manifatturiere controlli molto più severi di scorte e inventario con un backup statistico completo.

Il sistema fornisce il controllo dell'inventario, livelli di tracciabilità al 100% anche per i componenti più piccoli, meno rifiuti, nessuna possibilità di contaminazione ambientale e contaminazione incrociata delle scorte.

FIFO - Primo a entrare, primo a uscire

FIFO è l'acronimo di First-In, First-Out.

Viene utilizzato per descrivere i processi in cui le unità vengono consumate nell'ordine in cui sono state consegnate. Ad esempio, un ordine di viti da 4 mm ricevuto il 1° maggio 2016 dovrebbe essere consumato completamente prima dell'uso dell'ordine di viti da 4 mm ricevuto il 1° dicembre 2016.

JIT - Giusto in tempo

JIT sta per Just-In-Time. È un'idea molto semplice che funziona sul metodo "pull" della gestione dell'inventario. Ciò significa che un prodotto o un'unità viene ordinata appena in tempo per quando è necessario.

Kanban

Kanban è un concetto legato alla produzione snella e Just-In-Time (JIT).

Kanban è un concetto legato alla produzione snella e Just-In-Time (JIT).

Kanban è un sistema di segnalazione per attivare un'azione. Come suggerisce il nome, kanban utilizza storicamente le carte per segnalare la necessità di un oggetto.

Hurst Green Plastics Ltd ha abbracciato questa teoria per offrire un vero sistema Kanban per lo stoccaggio e l'erogazione. Quando i cassetti sono vuoti, l'utente tira semplicemente il cursore per far cadere uno stock di riserva. Il cassetto superiore può essere chiaramente identificato per il rifornimento e il riordino. È importante sottolineare che non ci sono scorte esaurite e la produzione può continuare.

Con il nuovo erogatore FlagBin™, l'identificazione dei livelli delle scorte è molto chiara. Puoi vedere esattamente a che livello si trovano i cassetti senza dover controllare fisicamente.

- Verde = La camera di riserva del TwinBin è piena di prodotto

- Rosso = La camera di riserva è stata svuotata

- Rosso/Giallo = La camera di riserva è stata riordinata

- Verde = La camera di riserva è stata riempita e il processo può continuare

RFID TwinBin può fornire automaticamente lo stato di riordino e il potente software di ML Systems può interpretare e agire su ogni singolo contenitore senza che l'utente controlli fisicamente i cassetti.

Lean Manufacturing

La Lean Manufacturing consiste nel rendere la tua produzione più snella ed efficiente. Questo viene fatto cercando ciò che aggiunge valore e rimuovendo gli sprechi.

Valore aggiunto

Il valore è qualsiasi azione o processo per cui un cliente sarebbe disposto a pagare. Tutti i processi che aggiungono valore devono essere mantenuti e se possibile migliorati ulteriormente.

Rimozione degli sprechi

Lo spreco si riferisce a qualsiasi azione o processo che non aggiunge valore. Ad esempio, una lunga camminata verso i negozi per una parte sarebbe vista come uno spreco e il tempo impiegato per raggiungere i negozi avrebbe potuto essere utilizzato in modo più efficace altrove.