Glossaire

5S

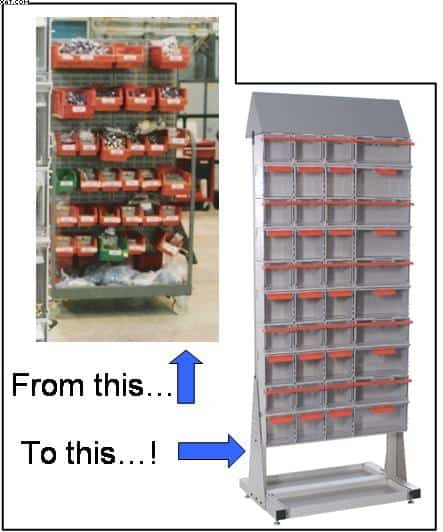

5S est une méthode d'organisation du lieu de travail qui décrit la meilleure façon d'organiser votre espace de travail pour une efficacité et une efficacité optimales. Les 5 S d'origine viennent du japonais Seiri, seiton, seiso, Seiketsu, ainsi que shitsuke qui peut être grossièrement traduit par Sort, Set In Order, Shine, Standardize et Sustain.

Trier (Seiri)

Retirez tous les éléments inutiles qui ne sont pas utilisés ou qui ne sont pas rentables de la zone de travail. Employez un superviseur pour vérifier régulièrement la zone.

Mettre en ordre (Seiton)

Organisez les composants en fonction de leur utilisation afin qu'ils puissent être facilement obtenus, les composants fréquemment utilisés étant les plus proches du lieu de travail. Réduisez les déchets en vous assurant que les composants nécessaires se trouvent à proximité du poste de travail qui en a besoin. Mettre en place un système premier entré, premier sorti.

Brillance (Seiso)

Nettoyer quotidiennement la zone de travail, l'équipement et les outils pour éviter la détérioration de l'équipement et la contamination croisée.

Normaliser (Seiketsu)

Normaliser les pratiques dans la zone de travail. Tout doit avoir un endroit où être retourné une fois terminé et tous les processus doivent suivre les normes établies.

Maintenir (Shitsuke)

Analysez et passez en revue le système 5S sur le lieu de travail et concentrez-vous sur la formation du personnel pour comprendre les processus et l'importance du 5S. Il s'agit de maintenir le système et de maintenir le bon déroulement du flux de travail.

6-Sigma

Six Sigma est une philosophie qui signifie simplement une mesure de qualité qui s'efforce d'atteindre la perfection. Six Sigma est une approche et une méthodologie disciplinées et axées sur les données pour éliminer les défauts dans tout processus de fabrication. Six Sigma est devenu un élément de nombreuses initiatives de gestion de la qualité totale (TQM). La représentation statistique de Six Sigma décrit quantitativement la performance d'un processus.

TwinBin adhère à la philosophie Six Sigma en permettant aux entreprises manufacturières des contrôles beaucoup plus stricts des stocks et des stocks avec une sauvegarde statistique complète.

Le système offre un contrôle des stocks, des niveaux de traçabilité à 100 % même pour les plus petits composants, moins de déchets, aucune possibilité de contamination environnementale et de contamination croisée des stocks.

FIFO - Premier entré, premier sorti

FIFO est l'acronyme de First-In, First-Out.

Il est utilisé pour décrire les processus les unités sont consommées dans l'ordre dans lequel elles ont été livrées. Par exemple, une commande de vis de 4 mm arrivée le 1er mai 2016 doit être entièrement consommée avant l'utilisation de la commande de vis de 4 mm arrivée le 1er décembre 2016.

JIT - juste à temps

JIT signifie juste à temps. C'est une idée très simple qui fonctionne sur la méthode pull de la gestion des stocks. Cela signifie qu'un produit ou une unité est commandé juste à temps pour le moment où il est nécessaire.

Kanban

Kanban est un concept lié à la production Lean et Just-In-Time (JIT).

Kanban est un concept lié à la production Lean et Just-In-Time (JIT).

Kanban est un système de signalisation pour déclencher une action. Comme son nom l'indique, le kanban utilise historiquement des cartes pour signaler le besoin d'un article.

Hurst Green Plastics Ltd a adopté cette théorie pour offrir un véritable système Kanban pour votre stockage et votre distribution. Lorsque les bacs sont vides, l'utilisateur tire simplement sur le curseur pour déposer un stock de réserve. Le bac supérieur peut être clairement identifié pour le réapprovisionnement et le réapprovisionnement. Surtout, il n'y a pas de rupture de stock et la fabrication peut continuer.

Avec le nouveau distributeur FlagBin™, l'identification des niveaux de stock est très claire. Vous pouvez voir exactement à quel niveau se trouvent les bacs sans avoir à vérifier.

- Vert = chambre de réserve de TwinBin pleine de produit

- Rouge = la chambre de réserve a été vidée

- Rouge/jaune = la chambre de réserve a été commandée à nouveau

- Vert = la chambre de réserve a été remplie et le processus peut continuer

Le RFID TwinBin peut automatiquement fournir le statut de réapprovisionnement et le puissant logiciel de ML Systems peut interpréter et actionner chaque bac individuel sans que l'utilisateur ne vérifie physiquement les bacs.

Lean Manufacturing

La fabrication au plus juste consiste à rendre votre fabrication plus efficace. Cela se fait en recherchant ce qui ajoute de la valeur et en éliminant les déchets.

Ajouter de la valeur

La valeur est toute action ou processus pour lequel un client serait prêt à payer. Tous les processus qui ajoutent de la valeur doivent être conservés et, si possible, améliorés davantage.

Éliminer les déchets

Les déchets font référence à toute action ou processus qui n'ajoute pas de valeur. Par exemple, une longue marche vers les magasins pour une partie serait considérée comme une perte et le temps utilisé pour se rendre dans les magasins aurait pu être utilisé plus efficacement ailleurs.