Słownik

5S

5S to metoda organizacji miejsca pracy, która opisuje, jak najlepiej zorganizować miejsce pracy, aby uzyskać optymalną wydajność i efektywność. Oryginalne 5S pochodzi z języka japońskiego Seiri, seiton, seiso, seiketsu, i shitsuke, co można z grubsza przetłumaczyć jako sortowanie, ustawianie w porządku, połysk, standaryzacja i podtrzymywanie.

Sortuj (Seiri)

Usuń wszelkie niepotrzebne przedmioty, które nie są używane lub nieopłacalne z obszaru roboczego. Zatrudnij przełożonego, aby regularnie sprawdzał teren.

Ustaw w porządku (Seiton)

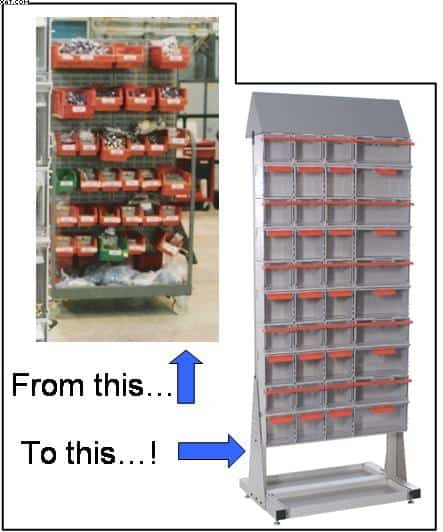

Organizuj komponenty według ich zastosowania, aby można je było łatwo uzyskać, przy czym często używane komponenty znajdują się najbliżej miejsca pracy. Zmniejsz ilość odpadów, upewniając się, że potrzebne komponenty znajdują się w pobliżu stanowiska pracy, które ich wymaga. Wdrożyć system „pierwsze weszło, pierwsze wyszło”.

Połysk (Seiso)

Codziennie czyść miejsce pracy, sprzęt i narzędzia, aby zapobiec zniszczeniu sprzętu i zanieczyszczeniu krzyżowemu.

Standaryzacja (Seiketsu)

Standaryzuj praktyki w miejscu pracy. Wszystko musi mieć miejsce, do którego można wrócić po zakończeniu, a wszystkie procesy muszą być zgodne z ustalonymi standardami.

Podtrzymanie (Shitsuke)

Analizuj i przeglądaj system 5S w miejscu pracy i skup się na szkoleniu personelu, aby zrozumieć procesy i znaczenie 5S. Ma to na celu utrzymanie systemu i zapewnienie płynnego przepływu pracy.

6-Sigmy

Six Sigma to filozofia, która oznacza po prostu miarę jakości, która dąży do niemal perfekcji. Six Sigma to zdyscyplinowane, oparte na danych podejście i metodologia eliminowania defektów w każdym procesie produkcyjnym. Six Sigma stała się elementem wielu inicjatyw Total Quality Management (TQM). Statystyczna reprezentacja Six Sigma opisuje ilościowo, jak przebiega proces.

TwinBin przestrzega filozofii Six Sigma, umożliwiając firmom produkcyjnym znacznie ściślejszą kontrolę zapasów i zapasów z pełnym wsparciem statystycznym.

System zapewnia kontrolę stanów magazynowych, 100% identyfikowalność nawet najmniejszych komponentów, mniej odpadów, brak możliwości skażenia środowiska i krzyżowego skażenia zapasów.

FIFO – pierwsze weszło, pierwsze wyszło

FIFO to skrót od First-In, First-Out.

Służy do opisu procesów, w których jednostki są zużywane w kolejności, w jakiej zostały dostarczone. Na przykład zamówienie na śruby 4 mm, które zostało dostarczone 1 maja 2016 r., powinno zostać całkowicie zużyte przed wykorzystaniem zamówienia na śruby 4 mm, które zostało dostarczone 1 grudnia 2016 r.

JIT – dokładnie na czas

JIT oznacza Just-In-Time. Jest to bardzo prosty pomysł, który działa na zasadzie pull w zarządzaniu zapasami. Oznacza to, że produkt lub jednostka jest zamawiana dokładnie na czas, kiedy jest potrzebna.

Kanban

Kanban to koncepcja związana z produkcją pomniejszoną i Just-In-Time (JIT).

Kanban to koncepcja związana z produkcją pomniejszoną i Just-In-Time (JIT).

Kanban to system sygnalizacji wyzwalający działanie. Jak sama nazwa wskazuje, kanban historycznie używa kart do sygnalizowania zapotrzebowania na dany przedmiot.

Hurst Green Plastics Ltd przyjęła tę teorię, aby zaoferować prawdziwy system Kanban do przechowywania i wydawania. Gdy pojemniki są puste, użytkownik po prostu pociąga za suwak, aby zrzucić rezerwowy towar. Górny pojemnik można wyraźnie zidentyfikować w celu uzupełnienia i ponownego zamówienia. Co ważne, nie ma wyczerpania zapasów i produkcja może być kontynuowana.

Dzięki nowemu dozownikowi FlagBin™ identyfikacja poziomów zapasów jest bardzo wyraźna. Możesz zobaczyć dokładnie, na jakim poziomie znajdują się pojemniki bez konieczności sprawdzania.

- Zielony = rezerwowa komora TwinBin pełna produktu

- Czerwony = Komora rezerwowa została opróżniona

- Czerwony/żółty = Komora rezerwowa została ponownie zamówiona

- Zielony = Komora rezerwowa została uzupełniona i proces może być kontynuowany

Pojemnik RFID TwinBin może automatycznie informować o statusie ponownego zamówienia, a zaawansowane oprogramowanie ML Systems może interpretować każdy pojedynczy pojemnik i podejmować odpowiednie działania bez konieczności fizycznego sprawdzania pojemników przez użytkownika.

Lean Manufacturing

Odchudzona produkcja polega na zwiększeniu wydajności produkcji. Odbywa się to poprzez szukanie tego, co dodaje wartości i usuwanie marnotrawstwa.

Wartość dodana

Wartość to każde działanie lub proces, za które klient byłby skłonny zapłacić. Wszelkie procesy, które dodają wartość, muszą być utrzymane i, jeśli to możliwe, dalej ulepszane.

Usuwanie odpadów

Odpady odnoszą się do wszelkich działań lub procesów, które nie dodają wartości. Na przykład długie chodzenie do sklepów po część byłoby postrzegane jako strata, a czas poświęcony na chodzenie do sklepów mógłby zostać efektywniej wykorzystany gdzie indziej.